ค่า

พารามิเตอร์หลักใน โมดูล ไอแมชชีนนิ่ง มีอะไรบ้าง ?

ค่าวัสดุ ที่มีคุณสมบัติของ ค่าแรงดึงสูงสุด (UTS)

ค่าแรงดึงสูงสุด ในที่นี้อธิบายอยู่ในส่วนหัวข้อ “อะไรคือสิ่งที่สำคัญในการกำหนดคุณสมบัติของวัสดุสต็อก

สำหรับการกัดงาน ด้วยโมดูลไอแมชีนนิ่ง ?” เราได้เห็นความสำคัญของ ค่าแรงดึงสูงสุด (Ultimate Tensile Strength - UTS) ของวัสดุ ตรงจุดนี้ไม่ได้เป็นพารามิเตอร์ฟรี

สำหรับผู้ใช้ในการตั้งค่าที่ชื่นชอบของผู้ใช้งาน แต่มันเป็นจุดที่สำคัญที่สุดที่ต้องกล่าวถึงเป็นอันดับแรก

ว่าค่านี้จะมีผลต่อสภาวะการกัดงาน การตัดเฉือนวัสดุ และดังนั้นสิ่งสำคัญก็คือ

จะต้อง มีการตั้งค่าที่ถูกต้อง.

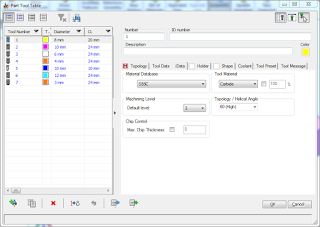

จำนวนฟันของทูล ของดอกกัดงาน

ที่ใช้

พารามิเตอร์ที่สำคัญอีกอย่างหนึ่งซึ่งเป็นค่าที่ไม่เป็นอิสระที่จะกำหนดได้เองโดยผู้ใช้งาน คือ จำนวนฟันของทูล ดอกกัด เอ็นมิล ที่ใช้ โดยความหมายเมื่อ เปลี่ยนแปลงจำนวนฟันของทูล

ดอกกัด เอ็นมิล ก็จะเกิดการเปลี่ยนแปลงของเงื่อนไขการตัด

(โดยปกติจะเป็นเพียงแค่ค่าอัตราป้อนกัดงาน)

ระยะมุมของเกลียวทูล ดอกกัด

มุมองศาเกลียวของ

คมตัดของทูล จะมีระดับของตนเอง ในแต่ละชนิดของดอกกัด การ เปลี่ยนแปลงอาศาเกลียว ของคมตัดทูล

จะทำให้เกิดการเปลี่ยนแปลงของ จุดสัมผัสตามแนวแกนของทูล (Axial Contact Points - ACP) ใช้แสดงระยะหน้าสัมผัส ปัจจุบันของทูล ที่มีผลกระทบต่อการกัดงานตาม สภาพการตัดเฉือน ที่ผู้ใช้งานสามารถเลือกตัดสินใจที่จะเปลี่ยนมุมองศาทูล

หรือ ขั้นตอนวิธีการคิดระยะการกินงานลง หรือ ลดตัวเลือนระดับการแมชชีนลง เพื่อหลีกเลี่ยงการสั่นสะเทือนที่จะเกิดขึ้น

ได้ อาจจะกล่าวได้ว่า มุมเกลียวองศาของทูลมีผลอย่างมากต่อ แรงกดในระหว่างการกัดงานที่

กดพุ่งลงของทูล ซึ่งหากเราละเลยที่จะกำหนดอาจส่งผลให้ทูลรูดหลุดออกมาจากที่จับยึดทูลหลุดออกมาได้ ที่มีผลกระทบอย่างมากกับงานกัด

จุดสัมผัสตามแนวแกนของทูล (Axial

Contact Points - ACP)

ในส่วนนี้ไม่ได้เป็นพารามิเตอร์ที่ผู้ใช้กำหนดได้เอง

แต่เป็นค่าตัวเลขที่แสดงผลออกมาให้โดยตัวช่วยสร้างแบบพิเศษ ที่แสดงผลสะท้อนให้เห็นถึงจำนวนจุดสัมผัสที่ ติดกับผิวงานกับทูลตามแนวแกน

แนบกับผนังในแนวตั้ง ที่ทูลจะกัดงาน ตามเส้นตรงทางแนวตั้งฉาก.

ถ้าความลึกของการกัดงาน

แทน ค่า d, และเส้นผ่าศูนย์กลาง

ของทูลคือค่า D และมีจำนวนของฟัน เท่ากับ N, และ มีมุมองศาของเกลียวทูล เป็น β , เราสามารถคำนวณระยะห่างของฟัน (Pitch of the flute) P, ได้ดังนี้

(Flute Pitch) P = πD * tanβ

เริ่มต้นด้วยค่าจำนวนฟันของทูล

แทนด้วย N, ให้ค่าระยะห่างจากแนวตั้ง แทน ด้วย P, จุดที่อยู่ใกล้ระหว่าง ขอบระยะพิท (the

fine pitch) คำนวนได้โดย:

Fine pitch p = P/N

ค่า ACP คุณสามารถคำนวณได้โดย การหาว่า ค่าช่วงระยะพิท ที่สามารถมีระยะอยู่ในความลึกได้ แทนด้วย D, จะได้คำตอบคือ:

ACP = D/p

และตอนนี้จะ

ได้คำถามคือ "

แล้วเราจะรู้ได้อย่างไรว่า ค่า ACP

เป็นเท่าไรจึงจะ ช่วยทำให้เราตัดงานได้ดีกว่า ? "

คำตอบได้ง่ายๆ

คือ :

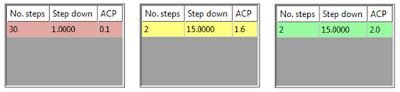

ตามทฤษฎีของโมดูล ไอแมชชีน นิ่ง คือตัวเลขที่เข้าใกล้ค่า ACP คือค่าตัวเลขทั้งหมดที่จะมีโอกาสน้อยที่จะทำให้เกิดการสั่นสะเทือน

ดังเช่น

ถ้าคุณได้รับค่า ACP

1.0 หรือ 1.1 หรือ 1.2 หรือ 1.8 หรือ 1.9 คุณก็จะปลอดภัย จะมีโอกาสที่น้อยมากที่จะเกิดการสั่นสะเทือนขึ้นได้

เช่นเดียวกันคือ

ถ้าคุณได้รับค่าตัวเลขที่ 2.0 หรือ 2.1 หรือ 2.2

หรือ 2.8 หรือ 2.9 ผลที่ได้ก็จะอยู่ในโอกาศที่ดี

แต่ถ้าคุณได้รับ

ค่า ACP เป็น 1.3, 1.4, 1.5, 1.6, 1.7, 2.3 หรือ 2.4, 2.5, 2.6, 2.7 ฯลฯ คุณ

ควรคิดหาวิธีการอย่างใดอย่างหนึ่งเพื่อเปลี่ยนแปลงค่าที่ได้นี้ (เช่นเปลี่ยนจำนวนความลึกที่กัดลง ) หรือเปลี่ยนทูล

หรือเลื่อนลดระดับการแมชชีนลงมา

ด้วยเทคโนโลยีตัวช่วยพิเศษนี้

จะทำการแจ้งเตือนผู้ใช้งานได้ว่าสถานการณ์ของโอกาสที่จะทำให้เกิดการสั่นสะเทือนมากน้อยจะดีหรือไม่ดี

นั้น คิดตามพื้นฐานของค่า ACPs ตารางการแสดงผลจะเปลี่ยนสีเพื่อแสดง

สถานการณ์ปัจจุบัน

: สีแดง = ไม่ดี มากๆ - มีความเป็นไปได้สูงที่จะเกิดการสั่นสะเทือน

: สีเหลือง = ไม่ค่อยดี - มีความเป็นไปได้ที่จะเกิดการสั่นสะเทือนปานกลาง

: สีเขียว = ดี

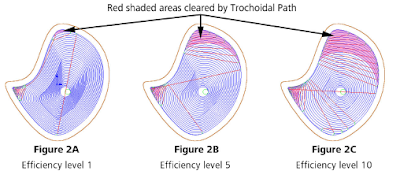

Spiral Efficiency ประสิทธิภาพการเดินแบบเกลียว

โมดูล

iMachining สร้างเส้นทางการตัดเฉือนแบบเกลียว ( iMachining morphing) ที่ใช้ เคลียร์หลุมช่องว่างพื้นที่แบบเปิดและแบบปิดได้อย่างสมบูรณ์ ซึ่ง ไม่ได้มีแต่รูปร่างของวงกลมเท่านั้น ซึ่งหมายความว่า iMachining จะสร้างเส้นทางการตัดเฉือนแบบเกลียว ( iMachining morphing) ที่มี ระยะกัดงานด้านข้างที่แตกต่างกันไปในทิศทางที่แตกต่างกัน

ด้วยผลลัพธ์ของค่าเฉลี่ยของการเดินกัดงานด้านข้างที่น้อยต่อด้านกว้างสูงสุด

นี้จะทำให้ MRR เฉลี่ยน้อยกว่า MRR

สูงสุดที่จะเป็นไปได้ ซึ่งหมายความว่า แบบเกลียว ( iMachining morphing) ที่เกิดขึ้นอาจมีประสิทธิภาพน้อยกว่าเกลียวรอบปกติ

ดูรูปที่ 1 : ด้านล่างผลของประสิทธิภาพเกลียว

|

รูปที่ 1(ก) : ใช้ประสิทธิภาพเกลียวในระดับต่ำ รูปที่ 2(ข) : ใช้ประสิทธิภาพเกลียวในระดับสูง เส้นเกลียว morphing จะเดินเต็มพื้นที่ เส้นเกลียว morphing

จะเดินบางส่วนและในส่วนที่เหลือจะใช้

trochoidal เดิน

|

ด้วย 3 เหตุผลว่าทำไมเราจึงต้องทำเช่นนี้:

1. ด้วยตั้งแต่ เริ่มสร้างเทคโนโลยีตัวช่วยแบบพิเศษ

ที่ช่วยปรับอัตราป้อนกัด ในทุกจุดของ เส้นทางการเดินกัดงานของทูล เพื่อรักษาแรงตัดให้คงที่ ตลอดการเดินกัดงาน จะมีการสูญเสียค่าเฉลี่ยของอัตราของ

MRR ที่เกิดขึ้นจริงใน หลายๆ กรณี ที่เกิดขึ้นเล็กๆ น้อยๆ หรือ แม้จะเป็นศูนย์ ส่วนมากนี้ขึ้นอยู่กับ อัตราป้อนกัดงานสูงสุดของเครื่องจักรที่ทำได้แต่กับตัวเครื่องจักรที่ช้ามากๆ ด้วยเทคโนโลยีตัวช่วยแบบพิเศษนี้ ไม่สามารถชดเชยการทำงานให้ได้อย่างเต็มที่

สำหรับงานที่มีพื้นที่ ขนาดเล็กมาก ที่ใช้การเดินกัดงานแบบเกลียว ( iMachining morphing) , เพราะอัตราป้อนกัดสูงสุดของเครื่องมีไม่มากเพียงพอ

เช่นใน กรณีถ้าเราจัดลำดับความสำคัญของอัตรา MRR ไว้เป็นสิ่งแรก และอัตราเฉลี่ยของอายุการใช้งานของทูลไม่มากนัก ด้วยเหตุนี้เรา จึงสามารถสั่ง ให้ โมดูล iMachining จำกัดการสร้างเส้นทางการตัดเฉือนแบบเกลียว ( iMachining morphing) ที่ใช้ได้ โดยให้เราเลือกใช้ค่าด้านบวกที่สูงขึ้นของประสิทธิภาพเกลียว

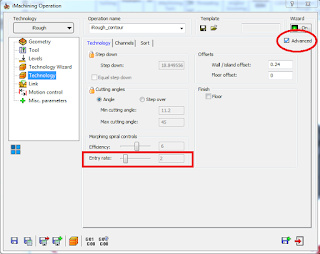

(Morphing spiral controls) ด้วยการใช้ปุ่มตัว เลื่อน ปุ่มนี้สามารถเลื่อนใช้ได้อยู่บนหน้าต่างของ ห้วข้อเทคโนโลยี

ของ โอเปอร์เรชั่น iMachining

ในส่วนของประสิทธิภาพเกลียว (Morphing spiral controls) ส่วนการควบคุม

2. ด้วยเหตุผลที่สองนี้ขึ้นอยู่กับคำกล่าวดั่งเดิมที่กล่าวไว้ว่า

" คุณให้เล็ก ๆ น้อย ๆ ก็จะได้รับ

จำนวนมาก ". จุดมุ่งหมายของเราคือการได้รับประสิทธิภาพทั่วทั้งชิ้นงานที่สูงขึ้นสำหรับการกัดงานทั้งหมดหรือ

บางส่วนและสำหรับในเวลานี้เรายินดีที่จะเสียสละเพียงเล็กน้อยในประสิทธิภาพบางส่วน

ของการเดินแบบเกลียวที่เฉพาะเจาะจง

ในกรณีเปรียบเทียบเส้นทางการเดินกัดงานแบบเกลียว ( iMachining morphing) ในกรณี (ก) กับในกรณี (ข) ในรูปที่ 1 เรา จะสังเกตเห็นว่าในขณะที่เดินกัดแบบเกลียว ( iMachining morphing) ของ ในกรณี(ก) การบริหารจัดการกัดของทั้ง พื้นที่ทั้งหมดโดยเดินกัดแบบเกลียว ( iMachining morphing) โดยรอบทั่วทั้งพื้นที่ แต่ในกรณี (ข) การเดินจะหยุด (เมื่อ ถึงผนังขอบของโมเดล)

หลังจากการเดินกัดพื้นที่ได้โดยประมาณ 55% ของพื้นที่ พื้นที่ ที่เหลือจะมีการเก็บเคลียร์โดยการใช้การเดินตัดเฉือนโดยวิธีเดินเหมือนแบบ

trochoidal ซึ้งมีพื้นที่เหลือโดยประมาณ

36% ถึง 50% ของพื้นที่งาน การเดินนี้มีประสิทธิภาพน้อยกว่าการเดินกัดแบบ

เกลียว (iMachining morphing) ทั้งนี้ขึ้นอยู่กับอัตราเร่งสูงสุดของเครื่องจักร

และ อัตราป้อนกัดงานที่ใช้

ถ้าเรากำหนดประสิทธิภาพของการเดินกัด แบบเกลียว morphing เป็น 100% และการใช้ความเร็วตัดและอัตราป้อนกัด ตาม ประสิทธิภาพของการเดินเหมือนแบบ

trochoidal ทำออกมาได้เป็น 55% เราสามารถคำนวณประสิทธิภาพรวมในกรณี

(ข) ได้เป็น 55% ของพื้นที่ ที่มีประสิทธิภาพทั้งหมด

100% (เดินแบบเกลียว morphing) บวกอีก 45% กับประสิทธิภาพ

ของพื้นที่ 55% (เดินเหมือนแบบ trochoidal ) ซึ่งรวมประสิทธิภาพ 55 + 24.8 = ~ 80% ได้ประสิทธิภาพรวมโดยประมาณ คือ 80 เปอร์เซนต์

ในทางกลับกันคือ ถ้าประสิทธิภาพของการเดินกัดแบบเกลียว morphing ในกรณีที่ (ก) เป็น เพียง 89%

มันไม่ใช่เรื่องง่ายในการคำนวณหา แต่คุณสามารถวัดหา มันโดยใช้การกัดจริงในเครื่องจักรของคุณ

ที่จริงแล้วคุณ จะพบกับกรณีที่ (ก) ในโมดูล iMachining ที่ทำประสิทธิภาพได้ถึง 94% เนื่องจากโมดูล

iMachining จะทำการเพิ่มอัตราการป้อนกัดงาน

เมื่อการกินด้านข้างของทูลทำได้เล็กกว่า ค่าสูงสุดที่ระบุไว้

ถ้าตอนนี้เราลองมองไปที่ความสัมพันธ์ของประสิทธิที่ได้จากรูปภาพของ

(ก) และ(ข) มีค่าเท่ากับ 89/80 = 1.11 ซึ่งหมายความว่า ในรูปภาพ(ก) ใช้เวลาในการรตัดเฉือนทั้งหมด

น้อยกว่า 11% จากของรูปภาพ (ข) โดยในที่นี้ไม่ต้องปรับเปลี่ยนอัตราป้อนกัดเมื่อการเดินกินงานด้านข้างมีขนาดเล็กมากๆ

ด้วยโมดูล iMachining ที่มีการปรับอัตราป้อนกัดงาน

ผลรวมของรอบการทำงานสำหรับรูป (ก) เป็น (80/94 = 0.851) ได้ 15% ซึ่งมีอัตราที่สั้นกว่ารูป

(ข) ในที่นี่เป็นเพียงส่วนของความแตกต่าง

ในประสิทธิภาพการเดินกัดงานสำหรับรูปร่างแบบเรียบง่ายในรูปภาพที่ 1

เมื่อเราต้องการที่จะทำงานกัดกับรูปทรงต่างๆ โดยทั่วไปที่มีความโค้งเว้ามากขึ้น ซึ่งมี ส่วนเว้าในรูปทรงของรูปร่างที่ แตกต่าง ในประสิทธิภาพการกัดงานจะออกมาเป็นความแตกต่างที่ใหญ่มาก

และสามารถลดรอบเวลาการกัดงานที่เกิดขึ้นได้ถึง 30% ในการใช้ความสามารถของการเดินกัดแบบ เกลียว ( iMachining morphing)

3. เหตุผลที่สามคือ ด้วยความปรารถนาของเราที่จะช่วยยืดอายุการใช้งานของทูลให้ได้สูงสุด

ที่จะเป็นไปได้ เป็นที่ทราบกันดีว่าการเดินตัดเฉือนงานลักษณะที่เป็นเกลียวอย่างต่อเนื่องจะทำให้เกิดการสึกหรอของทูลได้น้อยกว่า

การเดินกัดงานแบบเดินกัดแบบ วิ่งกัดงานเข้า ออกจากเนื้อวัสดุและเดินกัดงานซ้ำๆ

ในรูปภาพที่ 1 คุณสามารถเห็นได้ว่า การเดินกัดงานแบบเกลียว morphing โดยเฉลี่ยแล้ว สามารถ

ทำการกัดงานในพื้นที่ได้เกือบทั้งหมด โดยใช้

การเดินแบบ trochoidal มาเดินเก็บพื้นที่ ที่เหลือ ที่น้อยกว่า

30 เปอร์เซ็น และด้วยถ้าโดยปราศจากความสามารถของ iMachining ในการสร้างการเดินกัดแบบ เกลียว (iMachining morphing) ในส่วนของ พื้นที่ ที่เหลือโดยเฉลี่ยแล้วจะสูงขึ้นไปถึงกว่า

60% ของพื้นที่ทั้งหมด จะมั่นใจได้เลยว่า

ด้วยการเดินตัด แบบ iMachining ที่เดินทูลกัดงานต่อเนื่อง จะทำให้ทูล กัดงานได้อย่างต่อเนื่อง

ได้มากที่สุด จะทำให้ทูลเกิดการสึกหรอได้น้อยกว่า

ในการทดแทนการกัดงานด้วยการเดินแบบ โหมด trochoidal ในการตัดเฉือนงาน

ด้วยปุ่มตัวเลื่อนนี้จะช่วยทำให้ผู้ใช้งาน ใช้ในการควบคุมประสิทธิภาพในการสร้างเส้นทางเดินกัดงาน

ของการเดินแบบเกลียว (iMachining morphing ) ได้

การใช้งาน คือ ถ้าเลื่อนไปทางด้านขวามือจะทำ การเพิ่มประสิทธิภาพของ การเดินแบบเกลียว

(iMachining morphing) และถ้าเลื่อนมาทางด้าน ซ้ายมือจะเป็นการลดประสิทธิภาพของ

การเดินแบบเกลียว (iMachining morphing ) ให้น้อยลง

การเพิ่มประสิทธิภาพของการเดิน จะทำให้

ลดการเกิดแรงสั่นสะเทือนของการกัดงานด้านข้างในการเดินแบบเกลียวได้

จะทำการสร้างระยะกัดงานที่เท่าๆกันในทุกๆด้าน และในขณะเดียวกันจะทำการสร้าง

วงเกลียวกัดงานที่มีลักษณะคล้ายกับวงกลมขึ้นมา

การลดประสิทธิภาพของการเดิน จะทำให้

iMachining ใช้การเดินด้านข้างต่อเนื่องจำนวนมากที่กำหนดระยะโดย

ตัวช่วยแบบพิเศษ (Technology Wizard) ด้วยการสร้างการเดินแบบเกลียว

ที่ดูไม่เหมือนวงกลม และครอบคลุมชิ้นงานทั้งหมด โดยการจัดการโดยใช้ Morph ของโปรแกรม ที่จะแปรเปลี่ยนรูปทรงตัวเองให้ลงไป

ในพื้นที่ส่วนที่แคบได้หมด ดูจากรูปที่ 2 ด้านล่าง

รูปที่ 2 : รูปทรงที่เหมือนกันที่ถูกเลือกใช้การตั่งค่าประสิทธิภาพของเกลียวที่แตกต่างกัน

ด้วยค่าตั่งต้นของโปรแกรมจะอยู่ที่ ระดับ 6 เราขอแนะนำให้ทิ้งมันไว้ในตำแหน่งนี้ เว้นแต่ว่าจะมีเหตุผลที่ดีที่จะต้องการที่จะเปลี่ยนแปลงมันเป็นอย่างอื่น แต่ก็เป็นความคิดที่ดี ที่จะทดลองปรับเลื่อนตำแหน่งที่แตกต่างกันและจำลองดูเส้นทางการเดินกัดของทูลด้วย

ซึ่งจะได้เห็นผลงานของการใช้งานการปรับตัวเลื่อน

( Efficiency slider)

ผู้งานใช้บางคนที่ใช้ ทูลที่มีราคาแพงโดยปรกติ

อยู่แล้ว สามารถเลือกใช้ระดับประสิทธิภาพ ระดับที่ 3 ได้ หรือน้อยกว่านี้ เพื่อ

ลดการใช้เส้นทางการเดินกัดงานแบบ trochoidal ทั้งนี้ มันขึ้นอยู่กับลำดับความสำคัญของผู้ใช้งานและโครงสร้างต้นทุนในค่าใช้จ่ายของคุณ

(ค่าใช้จ่ายที่เกี่ยวข้องกับต่อหนึ่งส่วนของเวลาเครื่องจักร,

ทูลและแรงงาน) การเลือกใช้งานค่าประสิทธิภาพ ระดับที่ต่ำมากๆ จะทำให้เวลาเดินกัดงานสำหรับบางรูปทรงเพิ่มมากขึ้น ในขณะที่ทูลจะมี อายุการใช้งานเพิ่มมากขึ้นได้อีก.

แผนในอนาคต

ของทาง SolidCAM เอง จะพัฒนาให้มีระบบ ขั้นตอนวิธีตั่งค่าอัตโนมัติของการ ปรับ

ประสิทธิภาพการเดินกัดแบบเกลียว ( iMachining morphing ) ด้วยวิธีการสำหรับผู้ใช้งาน เพื่อระบุลำดับความสำคัญของผู้ใช้งานได้ตามความต้องการ

ลำดับความสำคัญที่ระบุได้โดยผู้ใช้จะ มี สาม

ตัวด้วยกัน ให้ เลือก

1. Minimum

cycle time –

ทำเวลากัดงานให้น้อยที่สุด กำหนดเวลาการส่งมอบชิ้นงานได้เร็ว หรือเครื่องจักรราคาแพงและ

ใช้ทูลราคาถูก

2. Maximum

tool life –

ใช้ทูลที่มีราคาแพงหรือคุณต้องการที่จะส่งมอบชิ้นงานหกชิ้นได้ภายในช่วงเช้าและคุณมีเพียงทูล

อันเดียว อยู่ในสต็อกเท่านั้น

3. Minimum

cost – ด้วยขั้นตอนวิธีการโดยอัตโนมัติจะหาสมดุลระหว่างระยะ

เวลากัดงานและอายุการใช้งานของทูล โดยใช้การป้อนข้อมูล ที่เกี่ยวกับค่าใช้จ่ายของเครื่องจักรต่อชั่วโมง

และค่าใช้จ่ายของทูล

ตัวเลือกนี้จะถูกเปิดใช้งานเมื่อผู้ใช้งาน เลือกตัวเลือกสำหรับการตั้งค่าอัตโนมัติสำหรับการปรับระดับประสิทธิภาพการเดิน

กัดแบบเกลียว (iMachining morphing)

ถ้าผู้ใช้งานเลือกตัวเลือกแบบกำหนดเอง พวกเขาจะสามารถที่จะยังใช้ได้กับวิธีการที่มีอยู่เดิมที่อธิบายไว้ข้างต้น

ของการตั้งค่าที่ต้องการโดยใช้ตัวเลื่อน ( Efficiency slider)

หมายเหตุ:

เมื่อใช้ตัวเลือกแบบอัตโนมัติ จะคำนวณใช้ขั้นตอนด้วยวิธีใหม่ในแต่ ระดับสำหรับแต่ละการเดินแบบเกลียวแยกกัน ตั้งแต่ในหนึ่งรูปทรง 2D อาจจะมีเส้นทางการเดินกัดของทูลที่มากกว่าหนึ่งเกลียว

ในแต่ละชั้นการเดิน จะถูกสร้างขึ้นด้วยการคำนวนด้วย ขั้นตอนวิธีการใหม่ ที่จัดระดับของการคำนวณโดยใช้ตาม

ลำดับความสำคัญที่ผู้ใช้งานเลือก แต่อย่างไรเมื่อผู้ใช้

เลือกใช้การทำงานแบบกำหนดเอง ระดับการ

เลือกใช้โดยการเลื่อนตัวเลื่อนของการกำหนดประสิทธิภาพ ( Efficiency slider ) จะเป็นตัวกำหนดค่าทั้งหมดของการทำงานและจะมีผลต่อการเดินแบบเกลียวทั้งหมดใน การเดิน กัดแบบเกลียว ( iMachining morphing )

Entry rate slider ตัวเลื่อนปรับอัตราการเข้ากัดชิ้นงาน

ตัวเลื่อนกำหนดอัตราการเข้ากัดชิ้นงาน ของทูลเข้ากัดวัสดุในครั้งแรก ทางเดินแบบเกลียวทั้งหมดเดินเข้าจากด้านนอกของด้านแบบเปิด

หรือเข้าจากด้านในแบบปิด (แบบการเจาะนำหรือเดินเกลียวเข้างาน) ในกรณีที่เป็นการเดินเกลียวแบบแยกพื้นที่กัน

เราพบว่าในวัสดุที่แข็ง มากๆ

การเข้ากัดงานกับวัสดุในครั้งแรก แบบที่ดีมากเป็นการเข้าโดยตรง คือค่อยๆ

เพิ่มให้รัศมีเข้ากัดงานไป จนถึงระยะด้านข้างที่กำหนดโดยระยะกินด้านข้างให้

เหมาะสมโดยคิดมาจากรูปร่างที่เฉพาะเจาะจงของการเดินกัดแบบเกลียว

(

iMachining morphing )

รูปที่ 3

เส้นสีแดงแสดงการเดินเข้ากัดชิ้นงานตามระดับเรทที่ต่างกัน

แม้ว่าการกำหนดอัตราการเข้ากัดชิ้นงานได้ถูกตั้งค่าโดยอัตโนมัติโดยใช้ตัวช่วยสร้างเทคโนโลยีพิเศษ

ตาม ด้วยข้อมูลของคุณสมบัติของวัสดุ ทีมนักพัฒนาตัดสินใจเลือกใช้ประโยชน์ของ

ความยืดหยุ่นและความง่ายดายในการใช้งานเพื่อให้ผู้ใช้งานปรับเปลี่ยนค่าได้ด้วย การเลื่อนตัวเลื่อนไปทางขวาเพื่อเพิ่มอัตราการเข้ากัดชิ้นงานและในทางกลับกัน

ค่าที่แสดงให้เห็นคือค่าที่ไม่ได้มีอัตราที่คงที่ เพียงแต่แสดงให้เห็นอัตรา ของการเปลี่ยนแปลงเท่านั้น

หากมีข้อสงสัย

ให้เปลี่ยนอัตราการเริ่มกัดเข้างาน โดยระดับ 4 หรือระดับ 5 ให้ คำนวณและจำลองการเดินทูลพาร์ท ในโหมดโฮสต์แคด

(Host CAD) จะสังเกตเห็นอัตราการเดินเข้ากัดงานระยะใหม่

Advanced Mode โหมดการทำงานในขั้นสูง

ในส่วนนี้เป็นโหมดพิเศษที่ให้ผู้ใช้งานที่มีประสบการณ์ มีความยืดหยุ่นที่เพิ่มขึ้นและการควบคุม

ตัวเลือกเงื่อนไขการตัดในขั้นสูง สามารถกำหนดเปิดใช้งานได้ (ใน การตั้งค่า

SolidCAM Setting) หรือในแต่ละโปรเจคแคมพาร์ท (ในการตั้งค่าของแต่ละโปรเจค)

1. เปิดหน้าต่างของการตั้งค่าโปรแกรมที่ต้องการ

ให้ไปที่แถบหน้าหัวข้อ iMachining และเช็คบ็อค หน้า ตัวเลือก เงื่อนไขการตัดในขั้นสูง Advanced cutting condition

2. ในกล่องโต้ตอบหน้าต่างของการทำงานของ iMachining ให้เลื่อนสลับไปยังหน้าตัวช่วยสร้างเทคโนโลยีแบบพิเศษ

Technology Wizard ในแท็บด้านข้างของตัวมาตรฐานการกำหนดเงื่อนไขของการตัดเฉือน

ตัวช่วยพิเศษ จะแสดง แท็บใหม่ – แถบการปรับเปลี่ยนเงื่อนไขการตัด Modify

cutting conditions.

3. บนหน้าต่างตัวช่วยสร้างเทคโนโลยีแบบพิเศษ

ให้เปลี่ยนไปใช้แถบหน้าของ แท็บ แถบการปรับเปลี่ยนเงื่อนไขการตัด

Modify cutting conditions. ตอนนี้คุณมีทางเลือกในการปรับเปลี่ยนค่าใดค่าหนึ่งหรือมากกว่าของผลค่าการตัด

เฉือน ที่ใช้พารามิเตอร์และเงื่อนไข เราขอแนะนำให้ใช้มันเฉพาะในกรณีที่

ผลของการจัดการ คำนวนออกมาไม่เป็นอย่างที่คุณต้องการ

4. ในการใช้ แท็บเงื่อนไข การปรับเปลี่ยนเงื่อนไขการตัดเฉือน

Modify cutting conditions คุณจะเห็นว่าข้อมูลพารามิเตอร์ต่างๆทั้งหมดที่มี

ได้ถูก ปิดการใช้งานในครั้งแรก ถ้าต้องการปรับเปลี่ยนค่าในเขตข้อมูลใด

ๆ ให้เลือกเช็คบ็อคกาเครื่องหมายที่อยู่หน้าช่องว่าง ก่อนที่คุณจะปรับเปลี่ยนค่าใด ๆ

อ่านหมายเหตุสำคัญต่อไปนี้

หมายเหตุ:

ค่าตัวเลขที่ปรากฏ บนแถบหน้าต่างการปรับเปลี่ยนเงื่อนไขการตัด Modify cutting conditions เป็น ค่าที่สอดคล้องกับค่าการกัดงานถึงระดับ 8 เสมอ (ระดับปกติหรือระดับเทอร์โบ

แล้วแต่ที่เลือกใช้งานโหมดใดๆในขณะนั้น) ถ้าคุณเลือกระดับการกัดงานที่แตกต่างจากระดับที่

8 ในตัวเลื่อนระดับ คุณจะไม่ได้รับค่าที่คุณ ป้อนเข้ามาในแท็บหน้าการปรับเปลี่ยนเงื่อนไขของการตัดเฉือน

Modify cutting conditions ข้อมูลการตัดเฉือนที่จะออกมา ให้คุณเห็น ระหว่างค่าเริ่มต้น ที่ระดับ 1

และค่าใหม่ที่คุณได้ปรับตั้งได้ถึงที่ระดับ 8

5. ในขณะที่คุณเริ่มต้นการปรับเปลี่ยนค่าที่ต้องการ

คุณจะพบพื้นหลังช่องว่างจะเปลี่ยนสี เป็นสีแดงประกอบกับที่มีหัวลูกศรแสดงให้เห็นถัดจากช่องเติมข้อมูล

คือหมายความว่า โอกาสของค่ากลางในช่องของข้อมูล(เช่น

ผลตัวเลขของค่าหนึ่งหลักถูกลบออกจากช่องข้อมูล) ไม่ สามารถเข้าได้กับ ข้อจำกัด ของเครื่องจักรที่กำหนดไว้

หรือพบบางค่าพารามิเตอร์อื่น ๆ ที่คุณอาจจะมีแก้ไขไว้แล้ว ถ้าหากสีแดงยังคงอยู่หลังจากที่คุณเสร็จสิ้นการปรับเปลี่ยนค่าในช่องข้อมูลแล้วนั้น มันหมายความว่าค่าสุดท้ายที่คุณได้กำหนดไว้สำหรับใช้ข้อมูลที่ไม่อาจใช้งานร่วมได้กับค่าข้อจำกัดอื่น

ๆ และคุณควรได้รับคำแนะนำที่จะต้องปรับเปลี่ยนตัวเลข

6. หนึ่งวิธีง่ายๆ ในการปรับเปลี่ยนค่าคือการคลิกที่ไอคอนถัดจากฟิลด์ช่องข้อมูล ตัวช่วยพิเศษ จะคำนวณค่าที่ใกล้เคียงกันให้ได้ใกล้ที่สุดกับค่าที่คุณได้ตั้งไว้ในตอนแรก, และจะคำนวณค่ามาแทนที่ค่าเดิมของคุณ ในขณะที่พื้นหลังของช่องข้อมูลจะ เปลี่ยนสี เป็นสีเหลือง

เมื่อค่าทั้งหมดถูกปรับเปลี่ยนแล้วคุณสามารถคลิกที่ ปุ่มบันทึกและปุ่มคำนวณ

ได้ Save & Calculate

7. ด้วยวิธีที่ง่ายสำหรับการยกเลิกการเลือกใช้งานค่าในช่องข้อมูล คือให้เลือกกาเครื่องหมายเช็คบ็อคในหน้าช่องข้อมูลออก

โปรแกรมนี้จะเรียกคืน

ค่าเดิมที่กำหนดโดยตัวช่วยสร้างแบบพิเศษและเอาสีพื้นหลังที่แสดงออกให้

8. วิธีการอื่นๆ ที่จะปรับค่าให้มีการต่อเนื่องกัน ก็คือการปรับเปลี่ยนค่าอื่น ๆ ที่ มีผลกระทบต่อเนื่องกัน

ในส่วนหนึ่งส่วนใด และสำหรับค่าที่ไม่ตรงกัน

ไปจนถึงทุกๆ ค่าที่ต้องได้รับการแก้ไข

นี้คือไม่ได้เป็นงานที่ง่าย

วัตถุประสงค์ของการมีตัวเลื่อนช่วยเลือกระดับการแมชชีน

คือการช่วยให้ผู้ใช้งานสามารถที่จะปรับเปลี่ยนทุก ๆพารามิเตอร์ไปด้วยพร้อมๆกันได้ในลักษณะที่ตรงกันซึ่งจะช่วยให้คุณง่ายและครับถ้วนปลอดภัยใช้งานได้จริง

ควบคุมการทำงานให้เครื่องจักรกลทำงานได้เต็มกำลัง

9. ในแนวทางของการลดการตรวจสอบค่าให้น้อยลง

และ เป็นตัวเลือกที่มีความเสี่ยงมากที่สุดในการสั่งปิด ตัวตรวจจับของตัวช่วยพิเศษ ให้คลิกที่แสงสีเขียวที่อยู่มุมขวามือด้านบน ของหน้าต่างการทำงาน

iMachining

ถ้าแสงเปลี่ยนเป็นสีแดงซึ่งหมายถึงตัวช่วยพิเศษ ตอนนี้ได้ถูกปิด และ ผู้ใช้งาน ต้องรับผิดชอบอย่างเต็มที่สำหรับผลที่ตามมา

ของค่า Output Cutting Data

By iNSolid...