iMachining: “Simply Amazing”

ไอแมช ชีนนิ่ง ทำในสิ่งที่น่าตื่นตา

ตื่นใจให้เห็นอย่างง่ายๆ

SolidCAM iMachining เป็นโปรแกรมเทคโนโลยีคอมพิวเตอร์ทางด้านงานผลิต (CAD/CAM)

ที่ช่วยให้เรา เขียนโปรแกรมซีเอ็นซีสำหรับเครื่องจักรซีเอ็นซี (CNC Machine) เพื่อ การตัดเฉือนโลหะ ได้อย่างมีประสิทธิภาพ ในงานกัด ,งานกลึง และเครื่องจักรประยุกต์ชั้นสูงได้

โปรแกรม SolidCAM ผู้ใช้งานสามารถเลือกที่จะใช้งานตามประเภทฟังก์ชั่นของเครื่องจักรที่มีได้ โดย เริ่มจาก 2.5 แกน จนถึง ทำงานได้หลายๆ แกน

รวมเข้าด้วยกัน (Multi-axis) และเพื่อตอบสนองความต้องการ สำหรับการผลิตที่มีเพิ่มมากขึ้น ในตอนนี้ทีมงาน SolidCAM ได้พัฒนาฟังก์ชั่นโมดูล iMachining ด้วยเทคโนโลยีอัจฉริยะที่มีประสิทธิภาพสูง สำหรับงานกัดโดยเฉพาะ

จุดมุ่งหมายของ : iMachining โมดูล

·

ใช้เทคโนโลยีที่รวบรวมข้อมูลที่สำคัญนำมาใช้ในการสร้างเส้นทางการเดินกัดชิ้นงาน

·

สามารถลดเวลาการผลิตจากวิธีการเดิม ได้ โดยเฉลี่ย 50 % และมากถึง 70 % ได้

·

ทำให้อายุการใช้งานของทูลได้ยาวนานขึ้นได้โดยเฉลี่ย 3 เท่า

จากเดิม

หลักการของ โมดูล iMachining จะขึ้นอยู่กับสอง ทฤษฎี

คือ

·

วัสดุที่ถูกตัดเฉือนออกโดยเฉลี่ยแล้วที่ 65 % จะ มีการเดินกัดสัมผัสงานอย่างต่อเนื่อง

โดยการเดินแบบเกลียว

·

ทำให้การเดินทูลกัดงานมีค่าภาระโหลดที่สม่ำเสมอ ( ค่าทูลโหลดมีความคงที่ )

ความต่อเนื่องของการเดินกัดของทูลพารท์ในโมดูล iMachining

จะรักษาระยะของทูลพารท์จากค่าภาระโหลดในระหว่างที่ทำงานเดินตัด

รูปการเดินกัดแบบทั่วๆไป รูปการเดินกัดแบบ iMachining

ด้วยโมดูล iMachining

จะทำให้ ผู้ใช้งาน เริ่มต้นกัดงานครั้งแรก ได้อย่างถูกต้อง และทุกๆ คนสามารถทำได้อย่างเสมือน

มีผู้เชี่ยวชาญมาแนะนำเทคโนโลยีการตัดเฉือนโลหะ โมดูล iMachining จะช่วยเสนอแนะ คิดข้อมูลอัตราป้อนกัดและสร้างเส้นทางการเดินกัดที่เหมาะสมให้

เพื่อใช้ในการกัดงาน สิ่งนี้ทำให้โมดูล iMachining

เป็นเทคโนโลยีทางด้านการผลิต ที่ช่วยแนะนำปรับตั้งค่าอัตราการตัดเฉือนตัวแรกๆ ในโลกการผลิต

ที่เหมาะสำหรับทุกๆ คนที่ทำงาน ผลิตชิ้นงานด้วย เครื่องจักรซีเอ็นซี

องค์ประกอบที่สำคัญที่ต้องนำมาพิจารณาในการทำงานกัดประกอบด้วย รูปร่างของชิ้นงาน , คุณสมบัติของวัสดุ, คุณสมบัติของทูล

, อัตราป้อนกัด ,

ความแข็งแรงของเครื่องจักร และความสามารถของตัวควบคุมเครื่องจักรที่มีความสามารถสูง ทั้งหมดนี้คือหลักเกณฑ์ของเทคโยโลยีการกัดงาน ที่ผู้ทำงานในอดีตต้องทราบกันดี

สิ่งเหล่านี้ก็คือข้อมูลที่ต้องนำมาพิจารณาด้วย

ทั้งหมดนี้ นำมารวบรวมให้อยู่ใน โมดูล iMachining เพื่อช่วยให้ทำงานได้ง่ายขึ้น

การทำงานของ โมดูล iMachining

เป้าหมายขั้นพื้นฐานของโมดูล

iMachining

คือการใช้ อัตราป้อนกัดในความคิด ”อุดมคติ”

เพื่อที่จะรักษาระยะมุมเข้ากัดงานของทูลให้อยู่ในระยะที่กำหนด ดังนั้น จะให้ผลของค่าโหลดทูลที่เป็นไปได้อย่างเท่าๆกัน

และ เมื่อระยะมุมตัดเฉือนมีความเป็นไปไม่ได้

โดยเฉพาะอย่างยิ่ง ในขณะที่ทูลเดิน เข้ากัดงานและทูลเดินออกจากชิ้นงาน

จากนั้นโมดูล iMachining จะทำการคำนวณทางเดินกัดและทำการปรับแต่งค่าเงื่อนไขอัตราป้อนกัดให้เส้นทางการเดินของทูลเพื่อตัดเฉือนชิ้นงานด้วยค่าที่ยอมรับได้ ในขณะทูลตัดจะส่งผลให้ได้การคายเศษที่เท่าๆกัน

ทำให้การสั่นสะเทือนในขณะกัดงานมีน้อยที่สุด ลักษณะ เส้นทางการเดินตัด แบบนี้ คำนวณโดยการแบ่งค่าระยะมุมกัดของทูลให้เท่าๆ กัน

ให้มากที่สุด

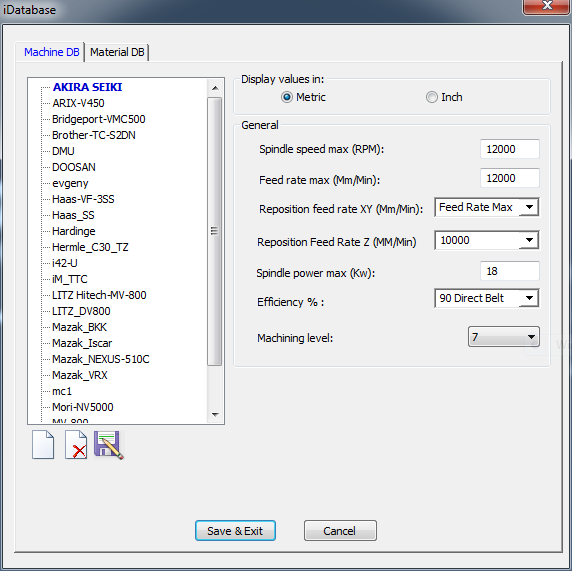

ผู้ใช้งานสามารถเลือกใช้ระดับการทำงานจากระดับ 1-8 ของการเดินกัดงาน ให้ใช้ความสามารถของเครื่องจักร ซีเอ็นซี

ตามสภาพ และตามที่ตั้งค่าไว้ ดังนั้น จะทำให้ได้ผลผลิตตามที่เกิดขึ้นจริง

โปรแกรมนี้เป็นลักษณะคำแนะนำสำหรับการตัดเฉือน ค่าตัวเลข การคำนวณอัตราป้อนกัดจะแสดงผลให้กับผู้ใช้งาน

เลือกใช้ ค่าเหล่านี้สามารถแก้ไขได้โดยผู้ใช้งาน โดยคำนึงถึงค่าของเครื่องมือ เครื่องจักรและวัสดุ, การทำงานแบบอัตโนมัติจะได้รับข้อแนะนำ สำหรับการตั้งค่ากับ โมดูล iMachining เป็นวิธีลดเวลาการเตรียมโปรแกรม

ให้ใช้เวลาน้อยที่สุด ‘’การจำลองการทำงาน‘‘ บนโปรแกมจะช่วยสร้างความปลอดภัยให้กับเครื่องจักรได้และได้การตัดเฉือนตรงตามความต้องการ

มีความสามารถสั่งทำงานแบบ

มัลติ พ็อกเก็ต ได้โดย การสั่งงานเพียงครั้งเดียว

การควบคุมการทำงานที่ง่ายและมีรูปแบบที่ดี

การควบคุมการทำงานในโมดูล iMachining ใช้งานได้ง่ายและรวดเร็ว ซึ่งทำตามขั้นตอนเหล่านี้

1. เลือกโมเดลรูปร่างที่ต้องการสำหรับการตัดเฉือน

2. การเลือกใช้เครื่องทูล

End Mill

3. การตั้งค่าและการกำหนดรูปแบบการเดินกัดที่จะใช้งาน

4. การคำนวณเส้นทางเดินตัด

โดยคำนึงถึง เงื่อนไขดังต่อไปนี้

ü ค่าตัวแปรของเครื่องจักร

ü คุณสมบัติของทูล – วัสดุของทูล ,ความยาวทูล, เส้นผ่านศูนย์กลางทูล,จำนวนฟันของทูลและมุมเกลียวของทูลที่จะใช้งาน

ü การกัดหยาบ ,ก่อนละเอียด ,การเก็บละเอียด

ü คุณสมบัติของวัสดุชิ้นงานที่จะนำมาขึ้นรูป

ü รูปร่างของชิ้นงาน

รูปแบบการเดินของ iMachining แบบ Morphed Spirals ทำให้เพิ่มประสิทธิภาพของการตัดเฉือนได้

บทสรุป

iMachining โมดูล ได้พิสูจน์ในความสามารถที่ช่วย

ลดค่าใช้จ่ายได้อย่างมากในงานกัดมิลลิ่ง โมดูล iMachining ทำให้ผู้ใช้งานมีโอกาสที่จะนำวิธีการคิดแบบใหม่มาทำงาน

โดยการใช้เทคโนโลยีการผลิตและนวัตกรรมเข้ามาช่วย ได้อย่างคุ้มค่ามากที่สุด

SolidCAM iMachining : Technology & Innovation for

life

By iNSolid...