คำถามที่พบบ่อย

ทำไมในโมดูล

iMachining ต้องมีการเดินแบ่งช่อง (Channels) และขุดช่องแคบๆ (Moats) ?

เอกลักษณ์ของโมดูล iMachining

ที่เป็นคุณสมบัติที่แตกต่าง ของความสามารถ ในการสร้าง

เส้นทางการเดินกัดงานแบบทำเป็นช่องทาง (Channels)

และ ขุดร่องแคบๆ เหมือน ลักษณะของคูเมือง (Moats)

ทั้งสองอย่างนี้ได้รับการออกแบบเพื่อให้สามารถทำการสร้าง เส้นทางการเดินกัดงาน

(path generator-Pgen)ให้ทำ การแบ่งพื้นที่จากพื้นที่ทั้งหมดในขอบเขตโดยการกัดด้วยการขุดร่องแคบๆ

แบบ คูเมืองและเก็บพื้นที่ ที่เหลือทั้งหมดโดยใช้การเดินแบบเกลียว เฉพาะของ โมดูล iMachining เกลียว

Morphing ที่เดินได้ค่อนข้างมากกว่าเดินแบบ trochoidal

เพื่อช่วยลดเวลาการทำงานและช่วยยืดอายุการใช้งานของทูลได้

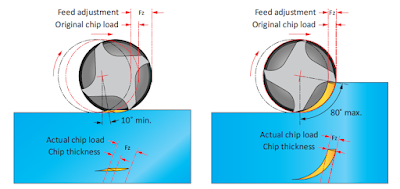

Channels จะเกิดจากการตัดที่ใช้ทูลเดินแบบ

trochoidal ขนาดเล็กในทำให้เกิดช่องว่างความกว้างคงที่

ที่ถูกกำหนดช่องทางการเดินด้วย วิธีการวิเคราะห์

โดยโครงสร้างพิเศษ เมื่อทำชิ้นงานให้เป็นช่อง

(Channels) แล้วจะ

ทำให้มีด้านเปิด ทั้งสองด้านจะช่วยให้ทูลสามารถเดินผ่านเข้าไปได้

Moats เป็นส่วนย่อยพิเศษในส่วนของ

การทำชิ้นงานให้เป็นช่อง (Channels)

คือ การขุดตัดให้ชิ้นงานเกิด ขอบข้างรอบรูปที่เป็นลักษณะของเกาะ (islands)

ที่ดูเหมือนเป็น คูเมือง (Moats)

นี้คือสิ่งที่เป็นข้อแตกต่างและเป็นเอกลักษณะของโมดูล

iMachining ที่ทำการเริ่มต้นการเดินเกลียว iMachining

Morphing เป็นไปได้ ในพื้นที่ของชิ้นงานที่เหลือ โดยการให้ทูลสามารถที่จะเดินกัดงานได้รอบเกาะ

จากการแยกพื้นที่ออกมาจากพื้นที่ ที่เหลือที่ต้องการตัดเฉือนออกทั้งหมด

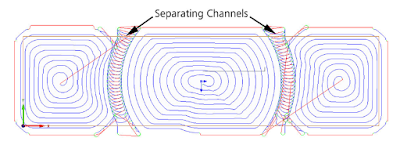

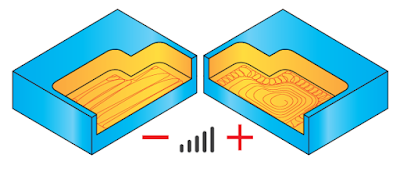

รูปที่

4: ผลที่ได้จากการทำ เป็น ช่องแคบๆ ลักษณะคูเมือง (Moats)

ชิ้นงานที่เป็นช่อง (Channels)

นอกจากนี้การตัดเป็นช่องแคบๆ

คูเมือง (Moats) , ทำชิ้นงานให้เป็นช่อง (Channels) ใช้ในการช่วยทำให้การเดินของเกลียวทำได้ ในกรณีที่ การเดินเกลียวไม่สามารถที่จะนำมาใช้งานได้ตามปกติ

แสดงบางตัวอย่างได้ตามด้านล่าง ดังต่อไปนี้ :

ตัวอย่างที่

1

ด้วยรูปพื้นที่แบบเปิดด้านล่างมีอัตราส่วน

(อัตราส่วนของความยาวความกว้างของ กล่องสี่เหลี่ยมพื้นที่ ที่มีขนาดเล็ก) ที่ขนาด

2: 1 ในภาพวาดที่ มีมิติที่ด้านยาวที่สุดเป็น 200 มม (7.875in) และด้านกว้างมีระยะสั้นที่สุดคือ 100 มิลลิเมตร

(3.95 นิ้ว)

แม้ว่าอัตราส่วนระหว่างการเดินกัดด้านข้างสูงสุดและการเดินกัดด้านข้างน้อยที่สุด

จะ ช่วยทำให้การเดินกัดงานแบบของเกลียว iMachining Morphing

สามารถเดินกัดงาน ได้ทั้งหมด ทั่วพื้นที่

(ดูรูปที่ 5A ด้านล่าง)

ใช้ระยะเวลาอาจจะสูงมาก (ตัวอย่างเช่น ถ้า อัตราป้อนกัดงานสูงสุดของเครื่องจักร มีไม่มากพอที่จะชดเชยให้กับการ

ที่จะใช้เพียงครึ่งหนึ่งของการเดินกัดด้านข้างที่ระยะมากสุดได้) ในกรณีดังกล่าว iMachining

จะจัดการสร้างพื้นที่เปิด

ทำการตัดพื้นที่หนึ่งหรือมากกว่านั้น ทำชิ้นงานให้เป็นช่อง (Channels)

เปิดพื้นที่เป็นสองส่วนหรือมากกว่านั้น ที่จะสามารถทำได้

(รูปที่ 5B) จากผลที่ได้คือมีพื้นที่ย่อยที่ต้องเดินเก็บให้หมด

โดย การเดินกัดแบบเกลียว iMachining Morphing

รูปที่

5 A -ใช้ เวลาเดินกัดงาน 5.04

นาที และการเดินแบบนี้จะทำให้ อายุของทูลยาวนานขึ้นได้

รูปที่

5 B -ใช้ เวลาเดินกัดงาน 3.40 นาที

และการเดินแบบนี้จะทำให้ อายุของทูลน้อยลง

พื้นที่แบบเปิดเหล่านี้ สามารถทำการเคลียร์ออกได้

ด้วยอัตราการนำเนื้อวัสดุออกสูงสุด ที่เป็นไปได้ MRR

ต่อด้วยเวลาที่เสียไปกับการใช้ตัดทำเป็นช่องแยกพื้นที่

(Channels)

ตัวอย่างที่

2

ในกรณีพื้นที่แบบกึ่งเปิดตามรูปด้านล่าง

(รูปที่ 6) ที่ไม่สามารถเดินกัดงานด้วยเกลียวแบบ

iMachining Morphing อย่างไรก็ตาม iMachining จะคำนวณเวลาที่จะใช้สำหรับการที่จะแยกพื้นที่จากขอบด้านที่ปิด

(ผนัง) ด้านบนสุด โดยใช้การทำช่องทางแยกและ

เวลาที่จะใช้ในการเก็บพื้นที่เหลือ ของพื้นที่แยกออกจากกัน (ที่ตอนนี้เป็นพื้นที่แบบเปิด)

ด้วยการเดินแบบเกลียวครั้งเดียว จากนั้น iMachining จะเปรียบเทียบผลรวมช่วงของการใช้เวลาทั้งหมดไป

รวมถึง เวลาที่ใช้ไปในการเคลียร์เก็บพื้นที่ ทั้งหมดโดยใช้การ เดินทูลแบบ trochoidal ถ้าการเดินแบบแยกพื้นที่บวกรวมกับเดินเกลียวได้เวลาที่สั้นกว่า

การ เดินทูลกัดการ เดินทูลแบบ trochoidal โมดูล iMachining จะแยกพื้นที่ตามที่อธิบายไว้ (รูปที่ 6 B)

รูปที่ 6: การใช้ประโยชน์เพิ่มเติมสำหรับการทำแยกช่องพื้นที่ (Channels)

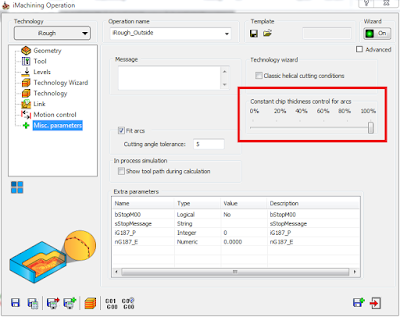

เมื่อเปิดหน้าต่างโปรแกรมสำหรับ การใช้ งาน กำหนดค่า

แยกช่องพื้นที่ (Channels) ที่แสดงอยู่ในแถบที่

2 และเลือกการใช้งานโปรแกรมขั้นสูงเช็ค

บล็อค เปิดใช้งานใน iMachining

กล่องโต้ตอบ คุณจะเห็นกล่องข้อมูลสำหรับ การควบคุมค่าที่ช่วยให้คุณควบคุมการทำงานของคุณลักษณะการแยกช่องพื้นที่

(Channels) :

1. Island moating – ตัวเลือกนี้ เปิดให้ใช้งานได้ เฉพาะในกรณีที่ได้ตั้ง ค่า

เป็น On เท่านั้น

2. Modify Channel Parameters – เมื่อคุณคลิกเลือกเครื่องหมายเช็คบล็อคหน้าข้อความนี้คุณสามารถจะปรับเปลี่ยน

ค่าในช่องฟิลด์ต่างๆได้ต่อไปนี้ :

2.1 Channel width – ในส่วนนี้คือการกำหนดให้ระยะความกว้างของ ช่องที่ต้องการตัดช่องพื้นที่

(Channels) คือระยะความกว้างระหว่างศูนย์กลางของทูล (ระยะทูลต่อทูล)

ค่าเริ่มต้น ถูกตั้งโดยอัตโนมัติให้ค่า ไว้เท่ากับขนาดเส้นผ่าศูนย์กลางของทูล ที่ใช้ในโอเปอร์เรชั่น

ปัจจุบัน

ในกรณีส่วนใหญ่ ผู้ใช้งานไม่ควรเปลี่ยนค่าตัวเลขดังกล่าวข้างต้นนี้จนกว่าคุณจะมี

เหตุผลพิเศษอื่นๆ การเปิดช่องทั้งหมดจะเปิดที่ ปลายทั้งสองด้าน

(มิฉะนั้นงานจะไม่แยกจากกัน) ซึ่งหมายความว่าทูลเดินตัดงานไปจนจบถึงส่วนสุดท้ายที่

ได้ตัดแบ่งเนื้อของวัสดุแยกออก ถ้าคุณจะเพิ่มความกว้างของระยะให้เกินกว่าค่าเริ่มต้นของเส้นผ่าศูนย์กลางทูล

การเดินตัดแบ่งเนื้อของวัสดุจะนานขึ้น ในวัสดุที่อ่อนนุ่ม ก็จะไม่เป็นปัญหา

แต่ในวัสดุแข็งนี้จะสามารถทำให้ทูลแตกหักได้ ในด้านที่มีความบางและบางมากๆ

สำหรับข้อมูลเพิ่มเติมโปรดดูที่ด้านล่าง

2.2 Thin wall thickness – ในบางครั้งใน

ระหว่างที่ทำการกัดงานพื้นที่ปิด, กำหนดค่าระยะผนังบางชั่วคราวจะสร้างเพิ่มไว้ให้ด้านหลัง

(การสร้างขึ้น) เพียงเพื่อที่จะถูกกัดออกในภายหลังได้ ระยะของผนังบางๆเหล่านี้จะต้องได้รับการกำหนดอย่างรอบคอบมิฉะนั้น จะสามารถก่อให้เกิดการสั่นสะเทือนเพิ่มการสึกหรอของทูลได้มากและแม้กระทั่งทำให้ทูลแตกหักได้

นี้เป็นเรื่องจริงที่

โดยเฉพาะอย่างยิ่งเมื่อตัดเฉือนกับวัสดุแข็งๆ

ทุกๆ ครั้งที่ทูล เดินกัดผ่านวิ่งออกมาที่อากาศ

จะต้องมีการเก็บผนังบางในภายหลัง แสดงให้เห็นตัวอย่างข้างต้นของการแบ่งแยกช่องของชิ้นงาน

ตัวอย่างที่

3

อีกตัวอย่างหนึ่ง

ที่แสดงให้เห็นถึงสิ่งที่เกิดขึ้นเมื่อ iMachining ทำการเดินตัดเฉือน พื้นที่ให้เป็น

ช่องแคบ ๆ เหมือน คูเมืองหรือแบ่งช่องว่างในพื้นที่อยู่ ติดกับขอบงาน

รูปที่

7: ค่าสูงสุดของ maximum Thin wall thickness

ในกรณีดังกล่าวช่องว่างหรือช่องแคบๆ ที่เหมือนคูเมือง

ทูลจะเดินออกมา ตัดผนังบางๆในภายหลัง หรือว่าจะต้อง

เดินเก็บผนังบางๆ ออกให้หมดในการเดินครั้งแรก

iMachining โมดูล ซึ่งจะมีการคำนวนให้ล่วงหน้าอัตโนมัติ

โดยคำนึงถึงกรณีเหล่านี้และ จะขยายขนาดช่องการเดินกัดเพื่อป้องกันไม่ให้เกิด

ผนังบางๆ ไม่ให้เกิด ขึ้นในชิ้นงาน

ระบบได้มีการตั้งค่าเริ่มต้นไว้สำหรับ

ความหนาของผนังบางสูงสุด ที่มองดูว่าจะคงยังเป็นอันตรายและซึ่งควรจะป้องกันไม่ให้เกิดขึ้น

(และอย่าง เช่นผนังที่บางกว่าค่าสูงสุดที่กำหนดไว้)

โดยการขยายค่านี้ให้กว้างขึ้น

ถ้าหากผู้ใช้งานพิจารณาเห็นว่าค่าเริ่มต้นมีขนาดเล็กเกินไป

ซึ่งหมายความว่าในความเห็นของผู้ใช้เห็นว่าขนาดของผนังบางนั้นเล็กเกินไปอาจเป็นผลอันตรายได้และ

ควรจะทำการป้องกันโดยวิธีการเพิ่มค่านี้ อย่างไรก็ตามเรา

ขอแนะนำให้คุณไม่ควรปรับลดค่าให้ต่ำกว่าค่าโปรแกรมเริ่มต้น

3. Separation control - การควบคุมระยะช่อง การแบ่งพื้นที่ชิ้นงาน

ตามทั้งหมดที่ได้อธิบายไว้ข้างต้น iMachining โมดูล มีการให้กำหนดใช้ ระยะช่อง

การแบ่งพื้นที่ชิ้นงาน เพื่อให้พื้นที่แยกออกจากกัน ซึ่งไม่สามารถใช้การเดินแบบเกลียวได้ทั้งหมด และจึงแบ่งพื้นที่ทั้งหมดออกเป็นสองส่วนเพื่อที่จะทำให้สามารถทำการเดินกัดงานแบบเกลียวเดินผ่านไปได้

เพื่อเก็บเนื้อวัสดุออกได้ทั้งหมด

(หรือใน กรณีหลังเพื่อให้ได้ประสิทธิภาพในการกัดงาน) โดยใช้การเดินแบบเกลียวแบบ iMachining Morphing

การตัดสินใจว่าจะทำการแยกช่องพื้นที่ชิ้นงานหรือไม่จะทำบนพื้นฐานของผลประสิทธิภาพรวม

แต่การตัดสินใจว่าจะมีประสิทธิภาพมากพอที่จะแยกช่องพื้นที่ได้หรือไม่นั้น iMachining

โมดูลต้องมีความสามารถในการคำนวณระยะเวลาในแต่ละวิธีที่เครื่องจักรกลทำงานได้และเลือกแต่ละวิธีมาเปรียบเทียบเวลาในการทำงานกัน

ในปัจจุบันโมดูล iMachining จะยังไม่รู้ในเรื่องความเร็วสูงสุดของแกนเครื่อง

ด้วยเหตุผลนี้เราได้ให้ ออกแบบตัวเลื่อนเป็นแบบพิเศษในหน้าต่างการทำงานใน

ส่วนของ Channels ในส่วนย่อย เรียกว่า Separate - คือการควบคุมระยะการแบ่งพื้นที่ช่องชิ้นงาน ที่ผู้ใช้งานสามารถใช้ในการกำหนดให้ iMachining ทำการสร้างระยะของการแบ่งช่องพื้นที่ชิ้นงานให้มากขึ้นหรือให้น้อยลงได้

การปรับตัวเลื่อนเลื่อนไปทางขวา (มีปัจจัยทำให้การแยกพื้นที่ได้มากกว่า)

จะส่งผลให้ช่องการแบ่งแยกพื้นที่ให้มีขนาดกว้างมากขึ้น โมดูล iMachining

ทำงานในลักษณะที่ว่าถ้ากำหนดค่าปัจจัยการแยกพื้นที่

ให้สูงขึ้น จะสามารถเร่งเวลาทำให้เครื่องจักร เดินได้เร็วกว่าโดยเฉลี่ยปกติ และดังนั้นจึงเห็นว่าการเดินตัดเฉือนเป็นช่องแบ่งพื้นที่จะทำให้ใช้เวลาน้อย

กว่ามากโดยเฉลี่ย โดยผู้ใช้งานส่วนใหญ่ไม่ต้องการที่จะปรับตัวเลื่อนนี้ออกจากค่าเริ่มต้น

สำหรับผู้ใช้ที่อาจจะพบว่าควรต้องการปรับระดับเพื่อใช้งาน

โดยเฉพาะกับเครื่องจักรที่มีค่าอัตราเร่งที่สูงหรือต่ำได้

By iNSolid...