คำถามที่พบบ่อย

เรากำหนดเงื่อนไขการตัดเฉือนในงานมิลลิ่ง

ในโมดูล iMachining ได้อย่างไร ?

ด้วยตัวช่วยแบบพิเศษ

ทำให้การปรับเปลี่ยนเงื่อนไขการตัดเฉือนเป็นไปอย่างรวดเร็ว

พื้นฐานพารามิเตอร์ตัวแรกสุดของการคำนวณเงื่อนไขในการตัดเฉือนคือ

ความเร็วในการตัด (VC) หลังจากที่ตัดสินใจเลือก

Vc, ความเร็วหัวหมุนสปินเดิล (S (วัดหน่วยเป็น

RPM)) จะสามารถคำนวณได้อย่าง

ง่ายๆ ถ้า คุณรู้ขนาดเส้นผ่าศูนย์กลาง (D) ของทูลคำนวณด้วยสูตร (S = Vc / πD) เมื่อคุณรู้ค่า Vc และ D และ S, ถัดไปคือการกำหนด

ความหนาเศษ (CT-chip thickness) ซึ่งถูก

กำหนด ด้วยค่ากำลังสูงสุดของหัวหมุนสปินเดิลที่เครื่อง ซีเอ็นซีมีอยู่ และคุณภาพของทูล,

ความแข็งแรงของทูล โดยปกติผู้ผลิตทูลมิลลิ่ง

จะเผยแพร่ข้อมูลแนะนำให้ไว้ สำหรับแต่ละ ทูลที่จะกัดงานทำความหนาเศษ (CT) ได้สูงสุดในแต่ละประเภทวัสดุ

เมื่อความหนาเศษ (CT-chip

thickness) ได้รับการกำหนด,ค่าอัตราป้อนกัดงาน (F-Feed) เราจะสามารถคำนวณค่าการตัดเฉือนออกมาได้ตรง

คำถามที่สำคัญก็คือ จะทำอย่างไรให้คุณตัดสินใจเลือกใช้ค่า

Vc ? ได้อย่างเหมาะสม ความจริงที่น่าแปลกใจก็คือว่า สิ่งที่ตรงกันข้าม

กับความเชื่อที่ว่า

ไม่มีข้อมูลไหนจะแน่ใจได้เลยว่าได้เป็นค่าที่ถูกต้อง

ค่า VC ที่กำหนดมาสำหรับวัสดุนั้นๆ

เป็นค่าอย่างต่ำ ที่ไม่ใช่การกัดงานด้วยความเร็วสูง

(HSM - High Speed Milling)

ถ้าคุณมีทูลที่มีคุณภาพสูง ที่มีการเคลือบที่เหมาะสมสำหรับกัดงานวัสดุนั้นๆ

มีเครื่องจักรที่แข็งแรงมากและการตั้งชิ้นงานและการระบายความร้อนที่ดีมาก

คุณสามารถที่จะตัดเฉือนวัสดุได้ที่ความสามารถของเครื่องสูงสุดได้ ถ้า ในกรณีที่เส้นทางเดินตัดของทูลมีการเดินต่อเนื่องและ

ภาระความร้อนที่ทูลรักษาไว้ได้คงที่ตลอด

ตัวอย่างเช่น ส่วนใหญ่ผู้ผลิตทูลมิลลิ่งนี้ จะแนะนำให้ตัดเฉือนวัสดุ

Ti - 6Al - 4V ที่

50-60 เมตรต่อนาที และด้วยใช้โมดูล iMachining กับเส้นทางเดินกัดงาน ผู้ใช้งานกำหนดข้อมูลครบ

ถ้วย มีเครื่องจักรที่แข็งแรงและเร็ว ทูลที่เหมาะสมและการระบายความร้อนที่ดี จะทำให้เราประสบความสำเร็จในการมิลลิ่งตัดเฉือนวัสดุ

Ti - 6Al - 4V ได้ที่ความเร็ว 250 เมตรต่อ นาทีได้!

หมายความว่าอย่างไร ? ก็หมายความว่าถ้ามีเส้นทางการเดินทูลที่ดี Cutting tool ทูลที่ดีกับเครื่องจักรและการตั้งชิ้นงานที่ดี

พร้อมมีระบบระบายความร้อนที่ดี คุณจะสามารถตัดเฉือนได้ทุกวัสดุ ที่ความเร็วสูง ได้

จะทำได้มากกว่าความเชื่อของผู้เชี่ยวชาญที่มีประสบการณ์

เราสามารถตัดเฉือนได้ที่ความเร็วตัดใด ๆ ก็ได้ แต่ความร้อนและการสั่นสะเทือนจะสร้างปัญหา.

สำหรับตัวอย่าง หากทุกอย่างสมบูรณ์แบบ เช่น เราสามารถตัดเฉือนไทเทเนี่ยมได้ที่ความเร็ว

จาก 50 เมตร / นาที ไปถึง 500 เมตร / นาที

แต่เมื่อความเร็วตัดเฉือนเพิ่มมากขึ้น การสั่นสะเทือน ความร้อน และความต้องการกำลังมอเตอร์สปินเดิลเพิ่มมากขึ้น

เมื่อการสั่นสะเทือนเพิ่มขึ้น การสึกหรอของทูลก็จะเพิ่มขึ้น และในที่สุดทูลจะแตกหัก

เมื่อความร้อน เพิ่มขึ้น ทูลจะละลายและแตกหัก

และเมื่อความต้องการกำลังมอเตอร์สปินเดิลที่เพิ่มขึ้น จนในที่สุดก็จะเกินกำลังสูงสุดของสปินเดิลเครื่องจักร

ดังนั้น อะไรคือสิ่งที่ ใช้กำหนด ให้จำกัด

ความเร็วในการตัดเฉือนวัสดุ ที่ให้เหมาะสมกับวัสดุ ?

คำตอบคือ อุณหภูมิและการสั่นสะเทือน ถ้ามีทูลที่ดีมาก มีการเคลือบที่เหมาะสม

สำหรับวัสดุที่กำหนดมา และการระบายความร้อนที่ดีมาก จากอุณหภูมิที่เพิ่มขึ้น ไปถึงค่าที่จะสามารถทนทานได้แม้ในความเร็วในการตัดที่เกิดขึ้น

5-7 เท่า ของความเร็วที่แนะนำ ด้วยปัจจัยที่ซึ่งจะใช้ จำกัด ความเร็วในการตัด (ความหนาเศษและอัตราป้อนกัด)

คือการสั่นสะเทือน การสั่นสะเทือนทำให้เกิดแรงกระแทกบนทูลและขอบตัด

ซึ่งเกิดอย่างรวดเร็วทำให้ทูลเริ่มแตกหักได้ ซึ่งหมายความว่าถ้าเราต้องการที่จะตัดด้วยความเร็วสูง

เราจะต้องทำให้แน่ใจว่า ไม่มีการสั่นสะเทือน .

การจำกัด อุณหภูมิและการเกิดการสั่นสะเทือนเป็นเรื่องยากมาก

ในวัสดุที่ยากต่อการกัดงาน เช่น เหล็กชุบแข็ง

เหล็กสแตนเลส, ไทเทเนี่ยม, อินโคเนล, Hastaloy, Wespaloy ฯลฯ

ตามคำนิยาม ความต้านทานของวัสดุที่จะตัดจะสูงกว่า ทำให้เกิดการเบี่ยงเบนมากขึ้นของทูลที่จะกัดจึง

เริ่มมีอาการของการสั่นสะเทือนและยังก่อให้เกิดความร้อนมากขึ้น โดยทำให้เกิดแรงเสียดทานและ

เปลี่ยนรูปแบบพลาสติกของเศษ นอกจากนี้ที่ความเร็วสูงความหนาของเศษและอัตราป้อนกัด เกิดความต้านทานของการตัดเฉือนที่สูง ก่อให้เกิดความร้อนมากขึ้นและเกิดการสั่นสะเทือน

วิธีที่คุณสามารถทำให้แน่ใจได้ว่าคุณจะไม่มีการสั่นสะเทือนเกิดขึ้น ?

1

ถ้าเครื่องของคุณแข็งแรงมาก (ด้วยโครงสร้างที่ดี ที่ค่อนข้างใหม่และ การบำรุงรักษาที่ดี) และคุณมีความระมัดระวังที่จะมีการจับยึดชิ้นงานที่ดีมาก

และคุณใช้อุปกรณ์เครื่องมือที่มีคุณภาพสูงและทูลที่ดี มีความสมดุลดีแล้วนั้นไม่มีเหตุผลที่คุณจะต้องกังวลและคุณจะสามารถทำการตัดงานอย่างรวดเร็ว

ได้ (ระดับ 8 เทอร์โบ)

2

ถ้าคุณไม่สามารถทำให้มีเงื่อนไขทั้งหมดข้างต้นได้ คุณจะต้องกำหนดใช้ระดับการตัดเฉือนที่ต่ำ

ซึ่งจะขึ้นอยู่กับสถานะของเครื่องจักรและการจับยึดชิ้นงาน

ใน iMachining ตัวช่วยสร้างเทคโนโลยีจะคำนวณค่าออกมา

16 ชุดของเงื่อนไขการตัดเฉือน รวมทั้งหมดของค่าที่เหมาะสำหรับกับการตัดเฉือนวัสดุที่กำหนดจากทูล

กับเครื่องจักรที่สมบูรณ์ และการจับยึดชิ้นงานที่ดีมากๆ

ในจำนวณของ 16 ชุดของค่าเงื่อนไขการตัดเฉือนที่รวมกัน จะ

ประกอบด้วย โหมดปกติของระดับ 1

~ 8 และ โหมด Turbo ของระดับ 1 ~ 8

สำหรับเงื่อนไขการตัดเฉือน จะแสดงรวมออกมาประกอบด้วย

ค่าน้อยสุดและมากสุดของ มุมการตัด (ที่ CA) อัตราป้อนกัดสูงสุด (F)และการหมุนหัวของสปินเดิล

(S), ระยะของการเดินกัดในช่วงของความหนาชิป

(CT) และอื่น

ๆ

ระดับที่ 1 ของโหมดเทอร์โบ จะไม่ได้แสดงออกมา

ต่อจากที่ระดับ 8 ปกติ

ในทุกระดับของโหมดปกติ (ที่1-8) ระดับเทอร์โบจะ สอดคล้องกัน โดยการเพิ่มขึ้น 25% MRR มากกว่าระดับปกติ

ถ้าคุณต้องการค่า MRR ที่มากกว่าที่คุณได้รับกับระดับ8

ปกติ คุณควรเลือกใช้งานโหมดเทอร์โบ หากองค์ประกอบทุกอย่างเป็นที่สมบูรณ์แบบ

(เครื่องจักร, ทูล, การทำงานและอุปกรณ์ในการจับยึดทูลและการระบายความร้อน)

มีความเป็นไปได้ที่จะเลือกใช้งานในระดับ 8 เทอร์โบโหมด

การระบายความร้อน คูลลิ่งเป็นสิ่งที่สำคัญอีก

หนึ่งอย่าง สำหรับ การเลือกใช้ระดับการกัดงานที่ถูกต้อง ที่ต้องจัดเตรียมวิธีการระบายความร้อนที่สมบูรณ์แบบ

เมื่อเลือกใช้งานที่ระดับ 8 เทอร์โบโหมด เราจะสามารถตัดเฉือนงานได้อย่างรวดเร็วมาก

แต่ความร้อนกลายเป็นปัญหา และการระบายความร้อนที่ดีมากขึ้นเป็นสิ่งที่จำเป็น

การควบคุมความหนาของเศษชิปเพื่อให้ทำความเร็วได้เร็วยิ่งขึ้น

ในช่วงต้นปี

2012 เทคโนโลยี iMachining ได้สร้างการปรับปรุงอัตราป้อนกัดงานการเข้าโค้ง

แก้ไขฟีดสำหรับโค้งซึ่งถูกนำมาใช้ในการรักษาความหนาของเศษชิปให้ได้อย่างต่อเนื่อง

CT เมื่อทำการตัดเฉือนเข้าในมุมโค้ง ค่าของ CT จะคงที่ในมุมที่จะทำ โปรแกรมปรับได้โดยอัตโนมัติโดยการลดอัตราป้อน จาก ลูกค้าผู้ใช้งานบางคนพบว่าคุณลักษณะนี้ได้เพิ่มความเร็วลดเวลาการทำงานของพวกเขาได้

และพวกเขาได้เวลาการทำงานที่เร็วขึ้นเป็นที่น่าพอใจมาก จากการรักษาระยะอย่างต่อเนื่อง

ของ CT

เมื่อตัดเฉือนงานแบบรวดเร็ว

เช่น iMachining มีความเชื่อกันว่าอัตราป้อนฟีดมีการแก้ไขสำหรับการเข้าโค้งเป็นสิ่งจำเป็น

โดยการรักษา CT ให้คงที่

ป้องกัน การโหลดทูลที่ต่อเนื่องและอายุการใช้งานทูลจะเพิ่มขึ้น นอกจากนี้โอกาสที่จะเกิดอันตรายของเงื่อนไขการตัดเฉือนที่ไม่ถูกต้องจะมีโอกาสเกิดน้องลง

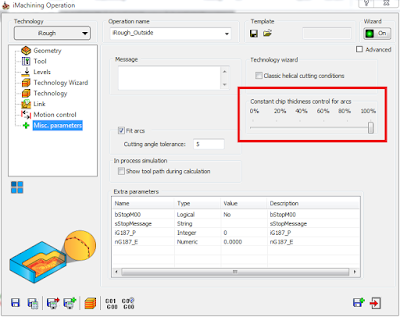

ดังนั้นนักพัฒนาจึงเพิ่มตัวเลื่อนที่เรียกว่า

การปรับความหนาเศษชิปคงที่ควบคุมการเข้าโค้ง

ตัวเลือกนี้จะช่วยให้คุณสามารถควบคุมการแก้ไขฟีดอัตราป้อนกัดงานสำหรับการเข้าโค้ง ตัวเลื่อนนี้สามารถพบได้ใน หัวข้อ พารามิเตอร์อื่นๆ

หน้าของ iMachining Operations กล่องโต้ตอบและตำแหน่งของแถบเลื่อนถูกตั้งไว้ที่

100% โดยเป็นค่าเริ่มต้น หากกำหนดไว้ที่

100% ในการควบคุม CT ให้คงที่ ตัวโปรแกรมจะควบคุมความหนาเศษในการตัดเฉือนเวลาเข้ามุมโค้งให้คงที่

ถ้าเลื่อนตัวเลื่อนไป

0% เพื่อบอกกับโปรแกรมควบคุมเพื่อรักษาอัตราป้อน กัดงาน feed ในอัตราคงที่ระหว่างการตัดเฉือนที่เป็นเส้นทางตรง

(G1)

และตัดเฉือนในมุมโค้ง (G2) ผลที่ได้คือรอบเวลาการกัดงานทำได้เร็วขึ้น แต่ข้อควรระวังด้วย การเพิ่ม

ความหนาเศษ CT ที่เพิ่มขึ้นมาในมุมโค้งที่เข้ากัดงาน ทูลจะมีภาระโหลดที่เพิ่มขึ้นตามมาด้วย

By iNSolid...